跟設備打交道,不懂安全生產,那簡直是自殺

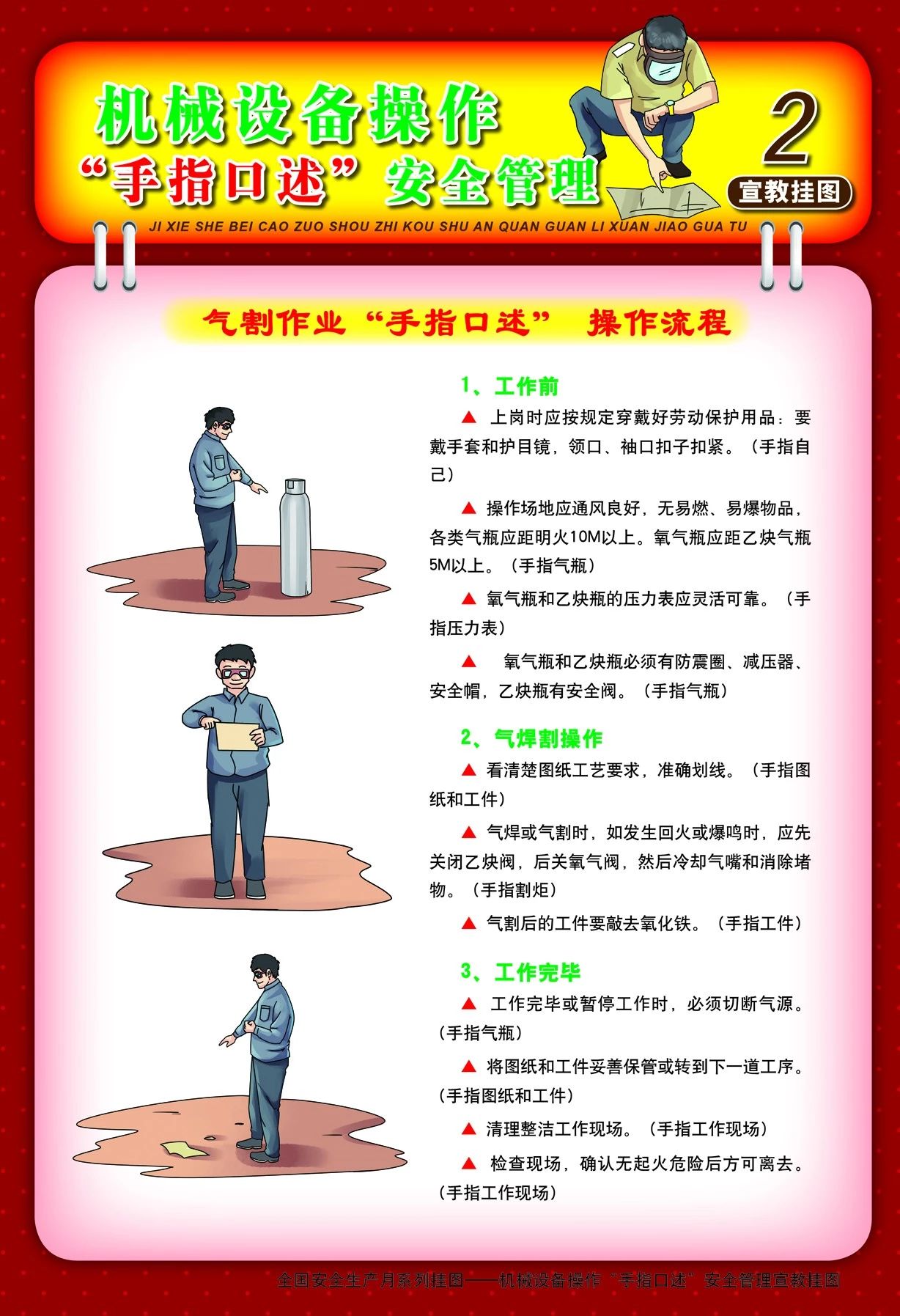

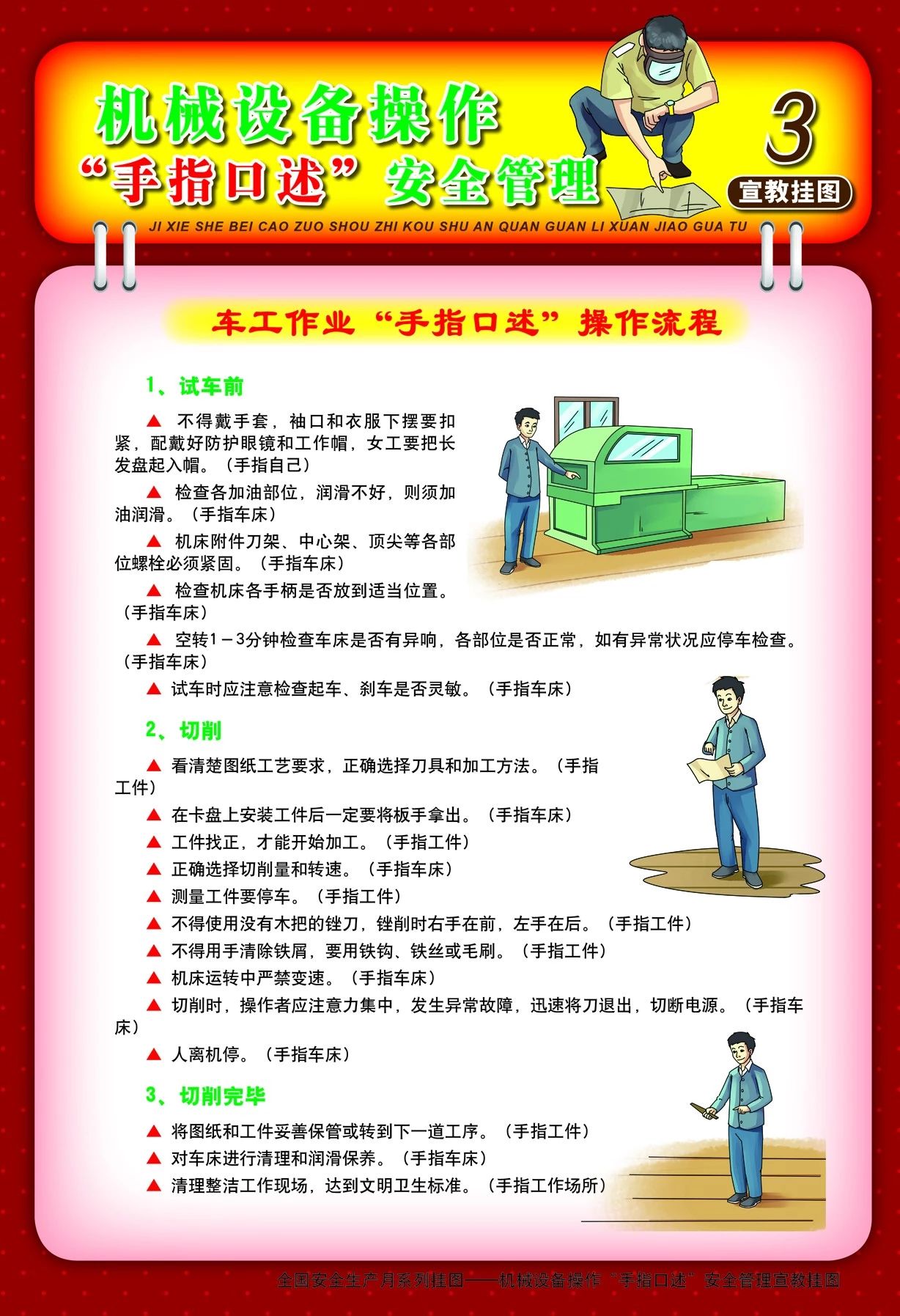

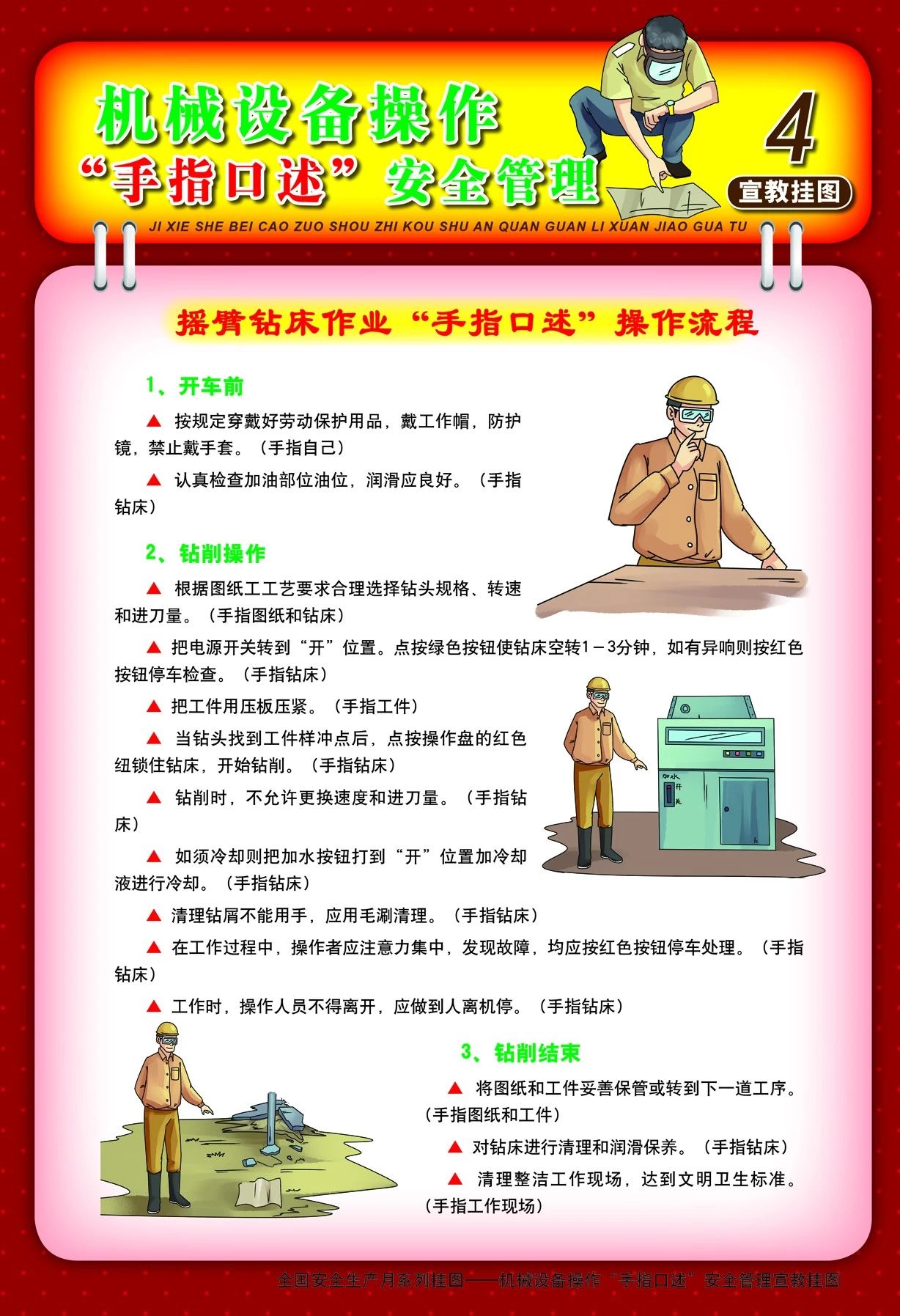

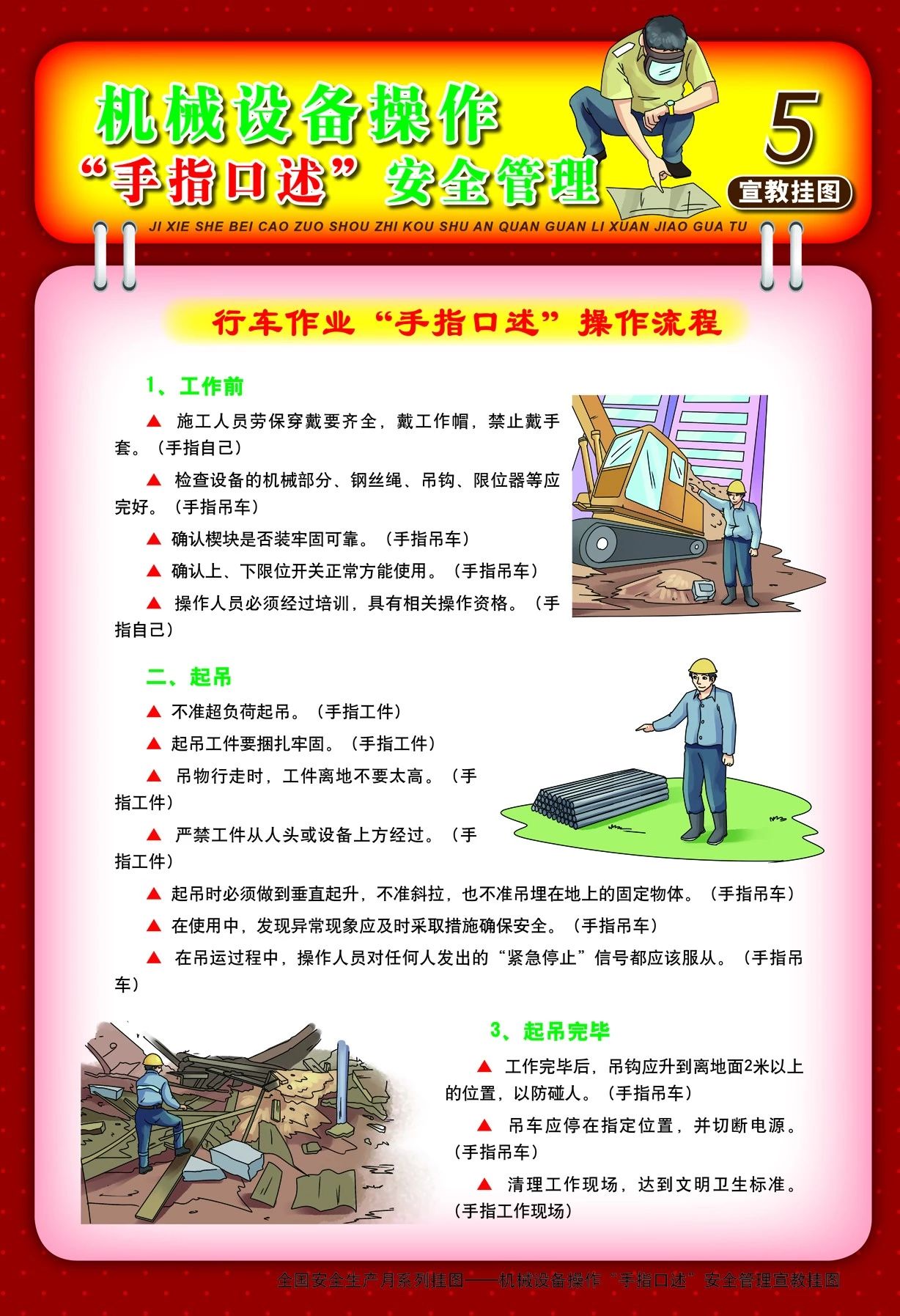

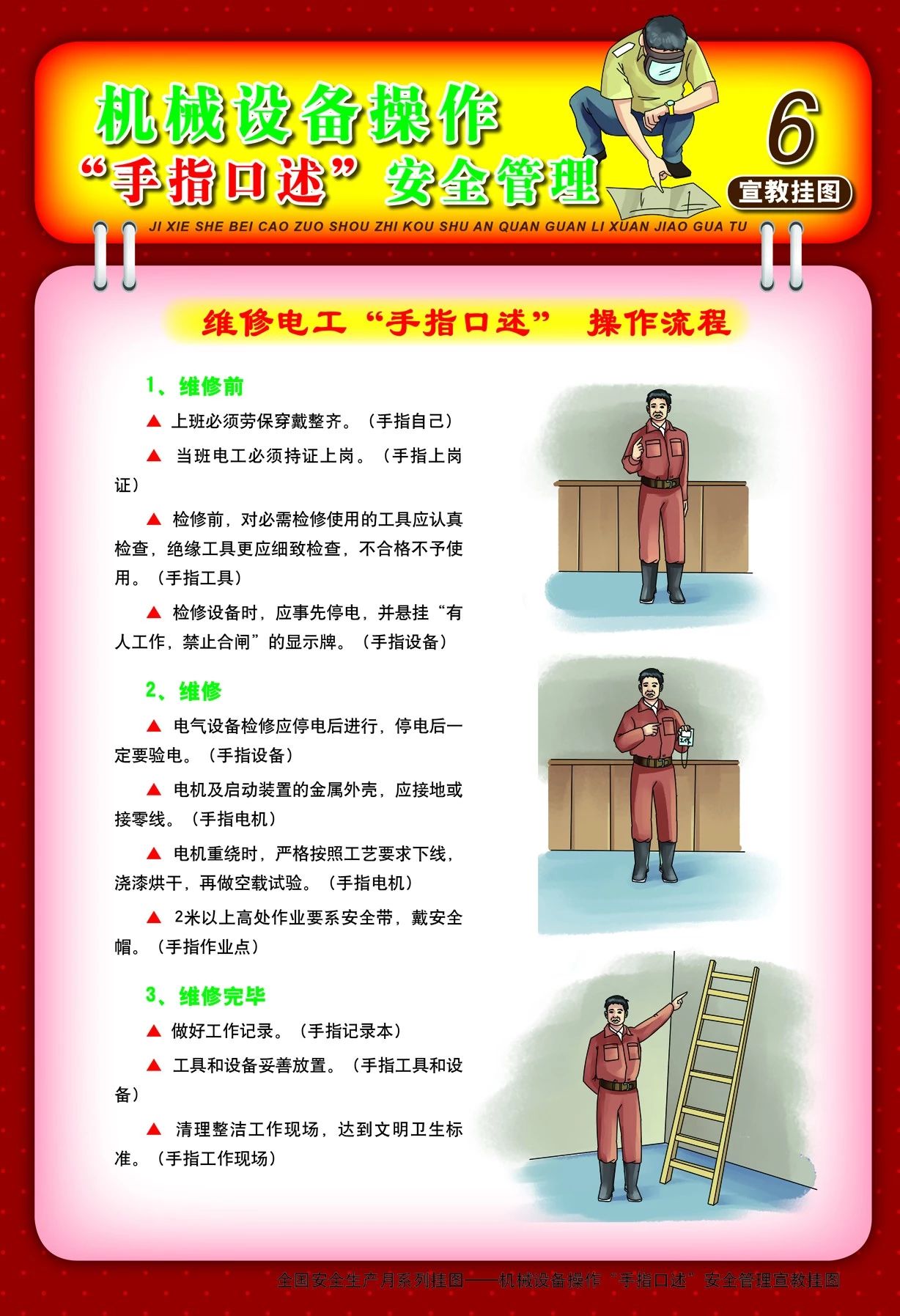

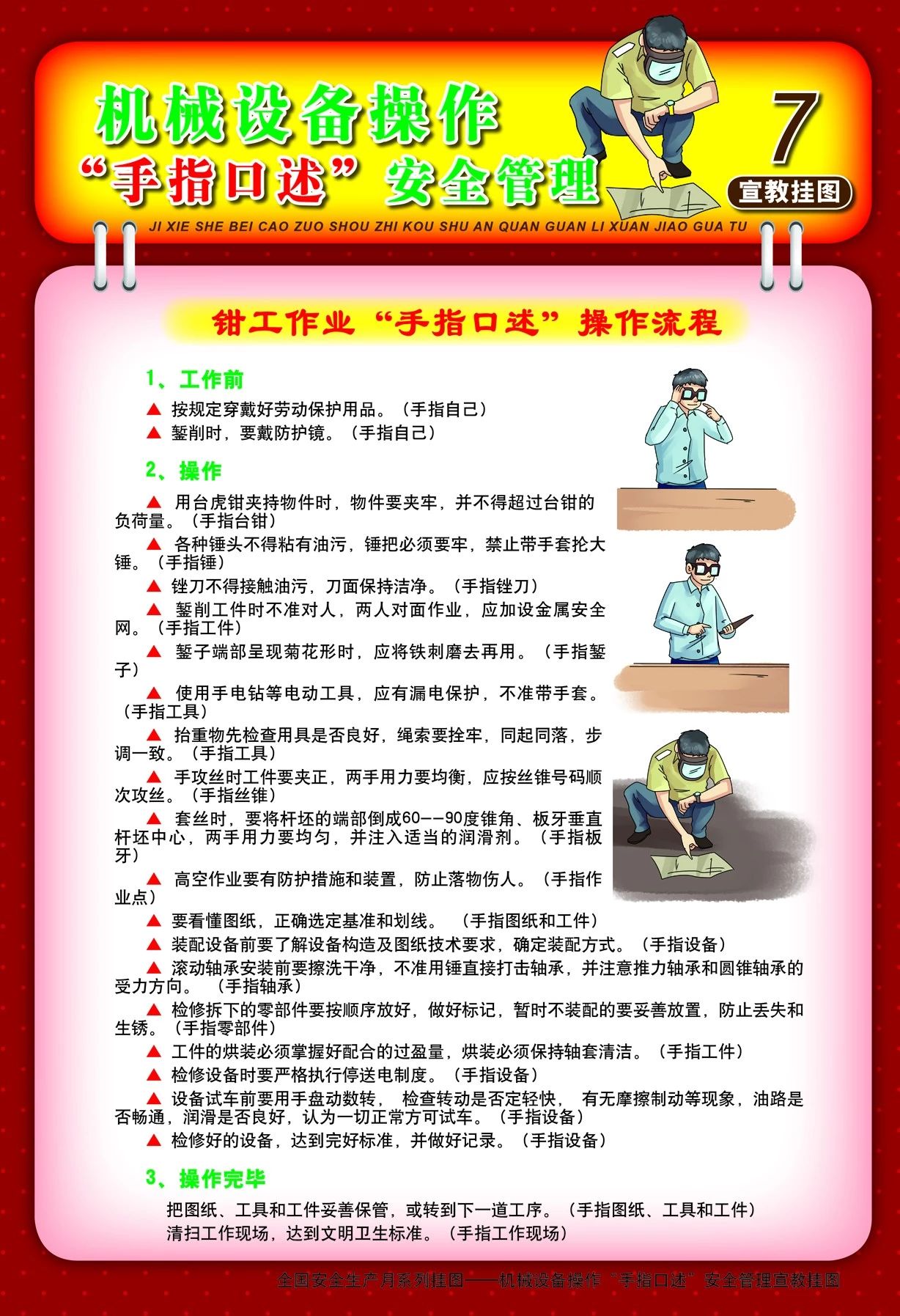

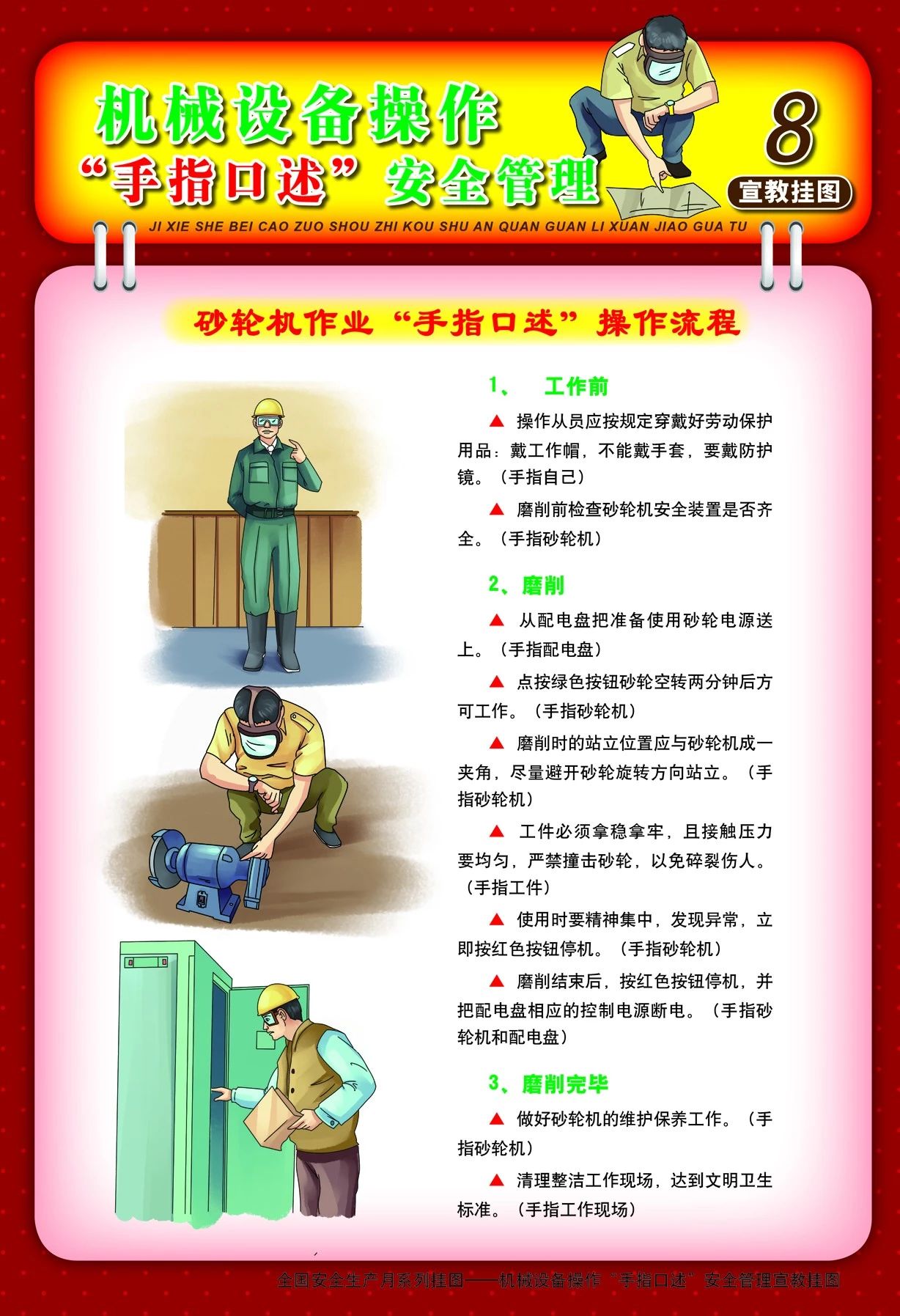

安全生產天天提,可是,安全事故還是頻發,一旦發生事故,多是血淋淋的教訓,如下面視頻中的案例所示,未關電、未按急停、未掛牌隨意進入機械模腔里面導致悲劇發生。 這樣重復的違章操作每天都在上演,這不是意外,而是“自殺”!文中列舉了幾種常見機械傷害類型,以及分析了機械傷害和人的失誤原因,還總結了電焊、氣割作業、車工作業、搖臂鉆床作業、行車作業、維修電工、鉗工作業、砂輪機作業“手指口述”操作流程,希望引起全員重視。

幾種常見機械傷害類型

1、碰撞

2、卷入

3、夾擊

4、絞

5、碾

常見產生機械傷害的機械設備 ↓↓↓

各種起重吊裝設備及其配套吊索具,

各類旋轉切割打磨設備、鉆孔設備、手持電動工具,

可自行行走的自動焊機,卷板機,剪板機,壓縮機,

以及手錘、手鋸、撬杠、鉗子等工具,

這些設備和工具在使用過程中,如果操作不當或不注意就會發生機械傷害,且發生頻率較高,有的會對人身造成嚴重傷害。

機械傷害事故產生的原因分析

1 人的不安全行為

主要有人員的操作失誤和誤入危險區域兩大原因。

人員操作失誤的主要原因有:

1 機械產生的噪聲使操作者的知覺和聽覺麻痹,導致不易判斷或判斷錯誤。

2 依據錯誤或不完整的信息操縱或控制機械造成失誤。

3 機械的顯示器、指示信號等顯示失誤使操作者誤操作。

4 控制與操縱系統的識別性、標準化不良而使操作者產生操作失誤。

5 時間緊迫致使沒有充分考慮而處理問題。

6 缺乏對動機械危險性的認識而產生操作失誤。

7 技術不熟練,操作方法不當。

8 準備不充分,安排不周密,因倉促而導致操作失誤。

9 作業程序不當,監督檢查不夠,違章作業。

10 人為地使機器處于不安全狀態,如取下安全罩、切除聯鎖裝置等。走捷徑、圖方便、忽略安全程序,如不盤車、不置換分析等。

誤入危險區域的原因主要有:

1 操作機器的變化,如改變操作條件或改進安全裝置時誤入危險區。

2 圖省事、走捷徑的心理,對熟悉的機器,會有意省掉某些程序而誤入危險區。

3 條件反射下忘記危險區。

4 單調、枯燥的操作使操作者疲勞而誤入危險區。

5 由于身體或環境影響造成視覺或聽覺失誤而誤入危險區。

6 錯誤的思維和記憶,尤其是對機器及操作不熟悉的新工人容易誤入危險區。

7 指揮者錯誤指揮,操作者未能抵制而誤入危險區。

8 信息溝通不良而誤入危險區。

9 異常狀態及其它條件下的失誤。

2 機械的不安全狀態

機械的不安全狀態,如機器的安全防護設施不完善,通風、防毒、防塵、照明、防震、防噪聲以及氣象條件等安全衛生設施缺乏等均能誘發事故。另外如果機械設備是非本質安全型設備,此類設備缺少自動探測系統,或設計有缺陷,不能從根本上防止人員的誤操作,也易導致事故的發生。

機械所造成的傷害事故的危險源常常存在于下列部位:

1 旋轉的機件具有將人體或物體從外部卷入的危險;機床的卡盤、鉆頭、銑刀等、傳動部件和旋轉軸的突出部分有鉤掛衣袖、褲腿、長發等而將人卷入的危險;風翅、葉輪有絞碾的危險;旋轉的滾筒有使人被卷入的危險。

2 作直線往復運動的部位存在著撞傷和擠傷的危險。沖壓、剪切、鍛壓等機械的模具、錘頭、刀口等部位存在著撞壓、剪切的危險。

3 機械的搖擺部位存在著撞擊的危險。

4 機械的控制點、操縱點、檢查點、取樣點、送料過程等也都存在著不同的潛在危險因素。

3 環境的因素

不良的操作環境,如作業區雜亂無章、通道不暢、地面積水等環境因素也會導致機械傷害事故的發生。

機械傷害事故的預防

要預防機械傷害事故,主要從以下幾方面入手:

1 配備本質安全型機械設備 本質安全型機械設備配備有自動探測裝置,在有人手等肢體處于機械設備的危險部位如刀口下時,此時即使有人員誤觸動設備開關,設備也不會動作,從而保護人員安全。

2 加強對機械設備及操作人員的管理 1、制定詳細的機械設備操作規程,并對設備操作人員加強培訓,使職工提高安全意識,認識到操作過程中的危險因素。

2、為職工配備合格的個人勞動保護用品,并督促職工正確使用。

3、加強對設備操作區域的管理,及時清理雜物,使操作區保持干凈整潔、通道暢通。

4、定期對機械設備進行檢查,及時處理設備存在的隱患和問題,使機械設備的各種安全防護措施處于完好狀態。

3 創造良好的工作環境 作業人員應注意作息時間,充分休息,保持良好的狀態。